1. Introduzione della tecnologia delle macchine a maglia circolare

1. Breve introduzione della macchina a maglia circolare

La macchina a maglia a maglia circolare (come mostrato nella Figura 1) è un dispositivo che intreccia il filo di cotone in un panno tubolare. Viene utilizzato principalmente per lavorare a maglia vari tipi di tessuti a maglia sollevati, tessuti a maglietta, vari tessuti a motivi motivi con fori, ecc. Secondo la struttura, può essere diviso in una macchina a maglia circolare a maglia singola e una macchina a maglia circolare a doppia jersey, che sono ampiamente usate nell'industria tessile.

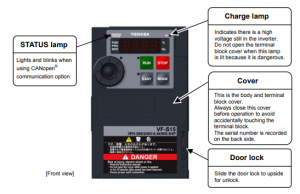

(1) L'inverter deve avere una forte resistenza ambientale, poiché la temperatura dell'ambiente di lavoro in loco è relativamente elevata e la lana di cotone può facilmente farla bloccare la ventola di raffreddamento ed essere danneggiata e i fori di raffreddamento.

(2) È necessaria una funzione di operazione di inching flessibile. I pulsanti a pinna sono installati in molti luoghi dell'attrezzatura e l'inverter è tenuto a rispondere rapidamente.

(3) Ci sono tre velocità richieste nel controllo della velocità. Uno è la velocità di operazione di pollice, di solito intorno a 6Hz; l'altro è la normale velocità di tessitura, con la più alta frequenza fino a 70Hz; Il terzo è l'operazione di raccolta a bassa velocità, che richiede una frequenza di circa 20Hz.

(4) Durante il funzionamento della macchina a maglia circolare, l'inversione del motore e la rotazione sono assolutamente vietate, altrimenti gli aghi del letto dell'ago saranno piegati o rotti. Se la macchina a maglia circolare utilizza un cuscinetto monofase, questo non verrà considerato. Se il sistema ruota in avanti e invertitolo dipende completamente dalla rotazione in avanti e inversa del motore. Da un lato, deve essere in grado di proibire la rotazione inversa e, dall'altro, deve impostare la frenata a CC per eliminare la rotazione.

3. Requisiti di prestazione

Durante la tessitura, il carico è pesante e il processo di avvio/avvio deve essere rapido, il che richiede che l'inverter abbia una bassa frequenza, una coppia di grande e una velocità di risposta rapida. Il convertitore di frequenza adotta la modalità di controllo vettoriale per migliorare l'accuratezza della stabilizzazione della velocità del motore e l'uscita di coppia a bassa frequenza.

4. Cablaggio di controllo

La parte di controllo della macchina a maglia a maglia circolare adotta il controllo dell'interfaccia di microcontrollore o PLC +. Il convertitore di frequenza è controllato dai terminali per l'avvio e l'arresto e la frequenza è data mediante quantità analogica o impostazione di frequenza multi-stage.

Esistono fondamentalmente due schemi di controllo per il controllo a più velocità. Uno è usare analogico per impostare la frequenza. Che si tratti di jogging o di funzionamento ad alta velocità e a bassa velocità, il segnale analogico e le istruzioni di funzionamento sono fornite dal sistema di controllo; L'altro è utilizzare un convertitore di frequenza. L'impostazione di frequenza multi-stage integrata, il sistema di controllo fornisce il segnale di commutazione in frequenza multi-stage, il jogging è fornito dall'inverter stesso e la frequenza di tessitura ad alta velocità è data dalla quantità analogica o dall'impostazione digitale dell'inverter.

2. Requisiti in loco e piano di messa in servizio

(1) Requisiti in loco

L'industria della macchina a maglia circolare ha requisiti relativamente semplici per la funzione di controllo dell'inverter. In generale, è collegato ai terminali per controllare l'avvio e l'arresto, viene fornita la frequenza analogica o viene utilizzata la multipla per impostare la frequenza. È necessario che il funzionamento a bassa velocità o a bassa velocità deve essere rapido, quindi l'inverter è necessario per controllare il motore per generare una coppia a bassa frequenza di grandi dimensioni a bassa frequenza. Generalmente, nell'applicazione di macchine a maglia circolare, è sufficiente la modalità V/F del convertitore di frequenza.

;

3. Parametri e istruzioni di debug

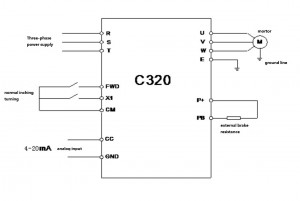

1. Schema di cablaggio

2. Impostazione dei parametri di debug

(1) F0.0 = 0 VF Modalità

(2) F0.1 = 6 segnale di corrente esterno del canale di ingresso di frequenza

(3) F0.4 = 0001 Controllo terminale esterno

(4) F0.6 = 0010 La prevenzione della rotazione inversa è valida

(5) f0.10 = 5 tempo di accelerazione 5s

(6) F0.11 = 0,8 Tempo di decelerazione 0,8s

(7) F0.16 = 6 Frequenza portante 6K

(8) F1.1 = 4 boost di coppia 4

(9) F3.0 = 6 Set x1 per inoltrare jogging

(10) F4.10 = 6 Imposta la frequenza di jogging su 6Hz

(11) F4.21 = 3.5 Imposta il tempo di accelerazione di Jog su 3,5s

(12) F4.22 = 1,5 imposta il tempo di decelerazione di Jog a 1,5

Note di debug

(1) Innanzitutto, fai girare per determinare la direzione del motore.

(2) Per quanto riguarda i problemi di vibrazione e una risposta lenta durante il jogging, il tempo di accelerazione e decelerazione del jogging deve essere regolato in base ai requisiti.

(3) La coppia a bassa frequenza può essere migliorata regolando l'onda del portatore e il potenziamento della coppia.

(4) La lana di cotone blocca il condotto dell'aria e la ventola si stabilisce, causando una scarsa dissipazione del calore dell'inverter. Questa situazione si verifica frequentemente. Al momento, l'inverter generale salta l'allarme termico e quindi rimuove manualmente la lanugine nel condotto dell'aria prima di continuare a usarlo.

Tempo post: settembre-08-2023